Diese Seite ist nicht mit dem Internet Explorer kompatibel.

Aus Sicherheitsgründen empfehlen wir Ihnen, einen aktuellen Browser zu verwenden, z. B. Microsoft Edge, Google Chrome, Safari oder Mozilla Firefox.

Werkzeugkorrektur

Basierend auf industrieller Computertomographie

Werkzeugkompensation bei Schwund und Verzug im Spritzguss

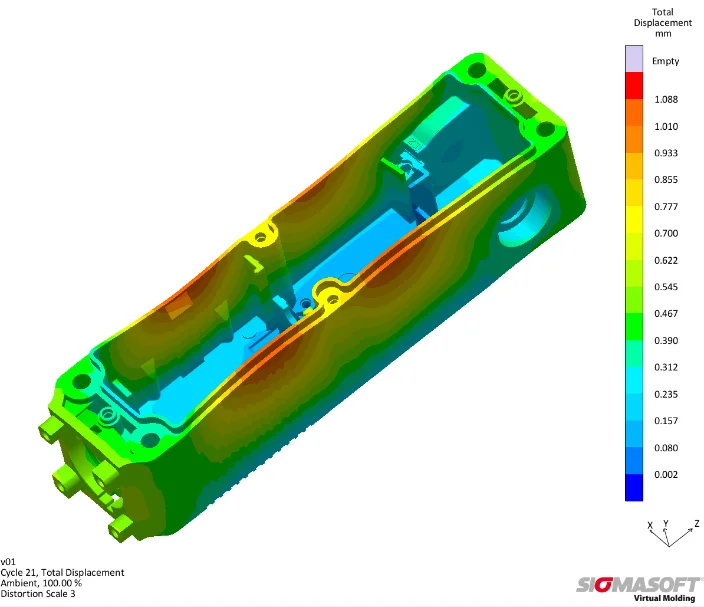

Der typische Spritzgussfehler ist der Verzug. Die Materialabkühlung ist aufgrund der Volumenverteilung und des Füllprozesses nicht homogen. Trotz Temperaturmanagement durch komplexe 3D-gedruckte Kühlkanäle und Simulation des gesamten Spritzgussprozesses kommt es zu Schwund und Verzug des fertigen Teils. Dies ist nicht die Schuld des Formenbauers, sondern das Ergebnis der Geometrie, der Materialauswahl und des Werkzeugdesigns.

Die Herausforderung

Die Überführung der Informationen über die Verformung in umsetzbare Maßnahmen ist schwierig und beinhaltet die Zusammenarbeit mehrerer Abteilungen. Wenn Maßnahmen, die keinen Einfluss auf die Geometrie der Form haben, wie beispielsweise neue Anspritzpunkte oder Druck- und Temperaturänderungen, nicht zu einem Bauteil innerhalb der Toleranz führen, kann mit Hilfe einer Werkzeugkorrektur die Form des Bauteils optimiert werden.

Um einen Formfehler wie Verzug zu kompensieren, werden traditionell einzelne Punkte gemessen. Anschließend wird die Abweichung über eine CAD-Software in kompensierte Punkte übersetzt, oft mit Excel, wobei Mess- und Konstruktionsabteilungen auf analogem Weg mit externen Dienstleistern kommunizieren. Bei Einsatz verschiedener CAD-Pakete führt die Kommunikation auf Papier anstelle von 3D-Informationen zu mehreren kostspieligen Iterationszyklen.

Die Volume Graphics Lösung: Ein digitaler Workflow zur Werkzeugkorrektur

Volume Graphics beschleunigt den traditionellen Workflow, eröffnet aber deutlich mehr Einblicke und Möglichkeiten. Anstelle von Einzelpunkten können komplette Oberflächeninformationen in eine kompensierte Geometrie übersetzt und als CAD-Geometrie für den Formenbauer exportiert werden.

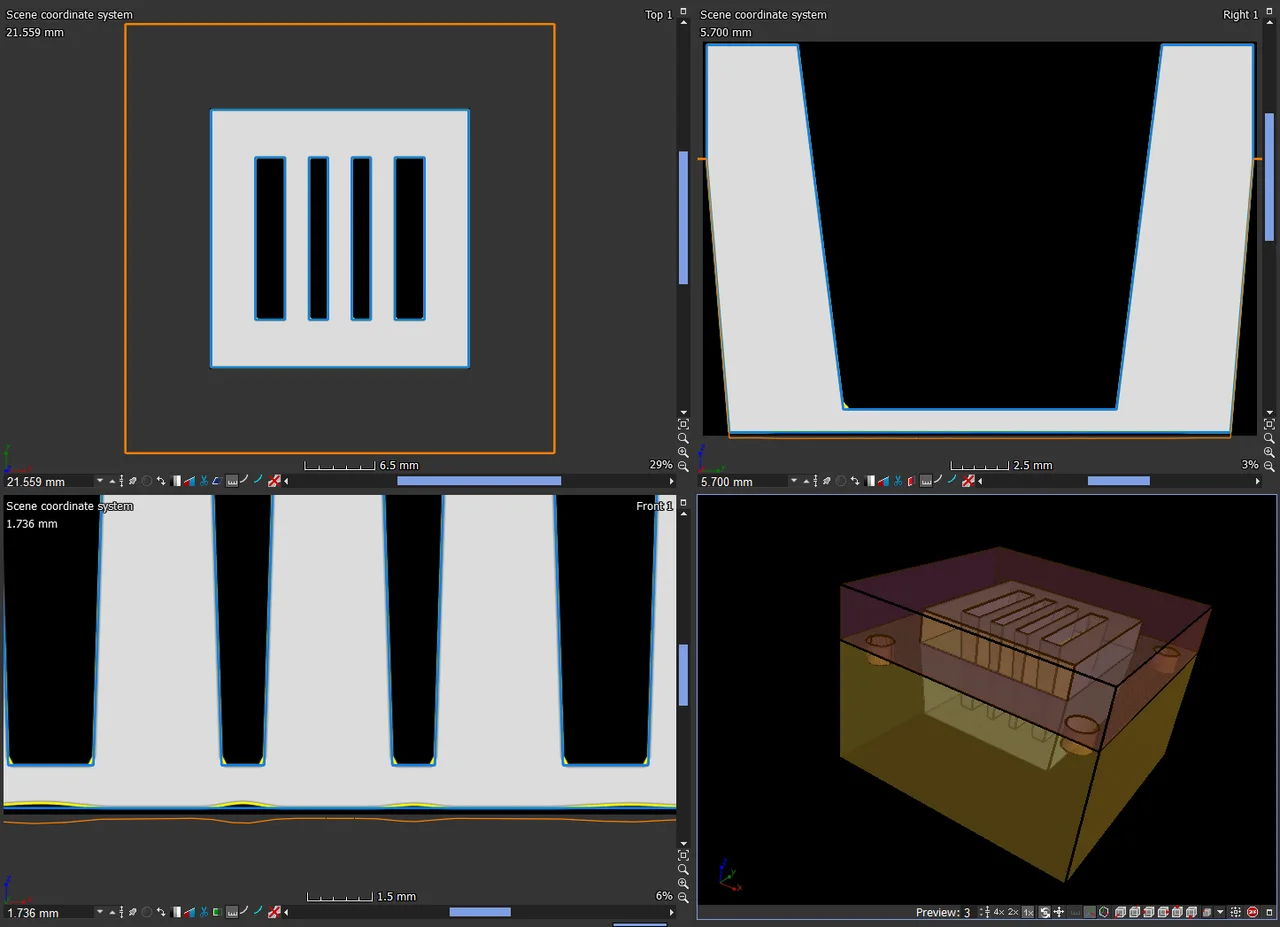

Das Modul Fertigungsgeometriekorrektur trägt dazu bei, die Anzahl der Iterationen zu reduzieren, die für die Herstellung einer Form erforderlich sind, mit der Bauteile innerhalb der Toleranz hergestellt werden können. Das Modul Fertigungsgeometriekorrektur nutzt die industrielle Computertomographie (CT) oder optische Scans Ihres Musterteils, um notwendige Änderungen an Spritzgussformen, Stanzwerkzeugen oder Geometrien von 3D-Druckteilen präzise zu berechnen und eine Werkzeugkorrektur zu erstellen. Durch die Analyse der Auswirkungen verschiedener Ausrichtungen ist es möglich, die Änderungskosten der Form zu minimieren.

Der Anwender hat die volle Kontrolle über die Komplexität und Qualität der kompensierten Flächen und kann sowohl die Krümmungsqualität als auch die Entformungssituation analysieren.

Die Korrekturen berücksichtigen alle Einzelheiten des Bauteils und der Gussform, des Schwunds und des Verzugs, ohne dass aufwändige Inspektionen oder Reverse-Engineering-Workflows erforderlich sind. Exportieren Sie schnell und einfach Informationen über die neu berechneten Oberflächen direkt als CAD-Flächen und erstellen Sie so in wenigen Schritten eine optimale Bauteil-/Formenpassung. Ein Simulationsnetz kann ebenfalls als Input verwendet werden, um die erste Iteration der Form zu erstellen.

Die Fertigungsgeometriekorrektur ermöglicht eine nahtlose und formatneutrale Zusammenarbeit zwischen der Konstruktions- und der Messabteilung und dem Formenbauer. Alles in einer einzigen Software.

Vorteile

Volume Graphics bietet Ihnen ein einfach zu bedienendes Werkzeug, das Ihnen klare Ergebnisse liefert und sich nahtlos in Ihren Workflow einfügt:

Kostensparend

- Reduziert Iterationen im Formenbau

- Direkte 3D-Kommunikation zwischen Messtechnik und Formenbau

- Schnelle Optimierung der Formgeometrie

- Schnellere Markteinführung

Benutzerfreundlich

- Eine Software für Messtechnik und Werkzeugkorrektur auf CT-Daten und Polygonnetzen

- Nur eine, benutzerfreundliche Oberfläche

- Leicht zu erlernen

- Geringer Schulungsaufwand

Vielseitig einsetzbar

- Eignet sich für Spritzguss, Druckguss, 3D-Druck und Blechumformung

- Verarbeitet CAD-, Punktwolken-, Polygonnetz- (auch Simulationsnetze) und Voxeldaten

Simulation des Spritzgussprozesses

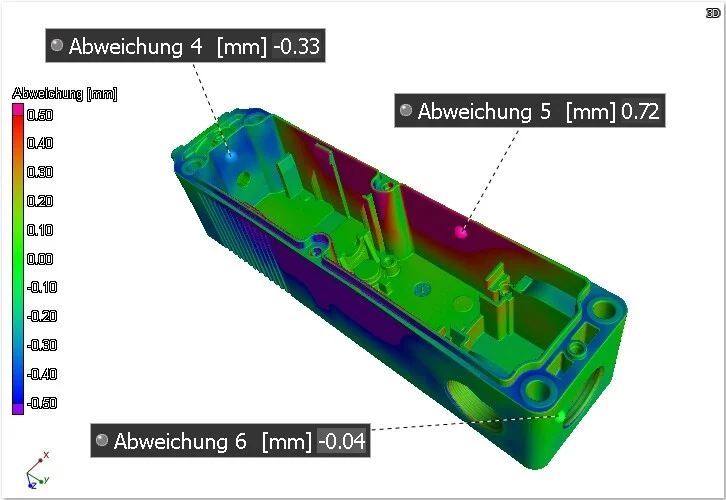

Erstmusterprüfung der ersten Entwurfsiteration

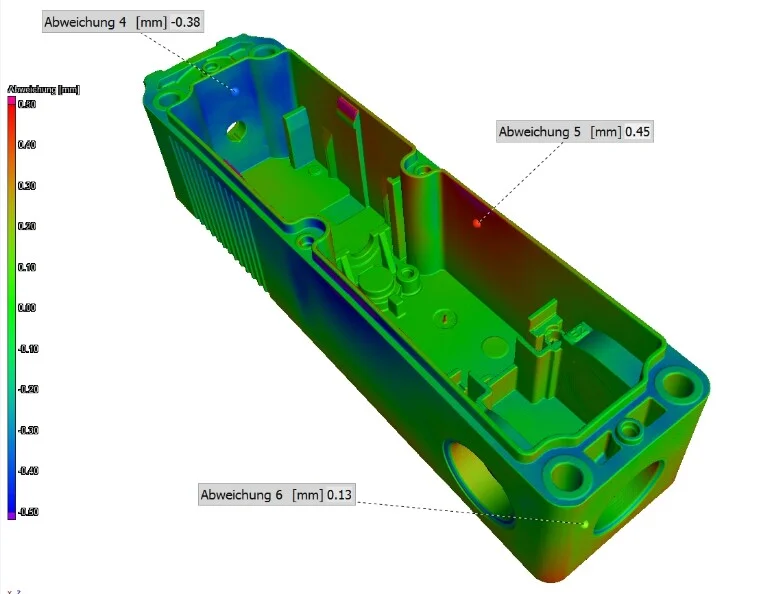

Prüfung des Teils aus der kompensierten und geänderten Form

Ursprüngliches verformtes Bauteil (links) und Bauteil innerhalb der Toleranz aus der optimierten Form (rechts)

Oberflächenrekonstruktion: Aktualisierung des Master-CAD-Modells, Erstellung eines CAD-Modells des eigentlichen Teils inklusive Verzug

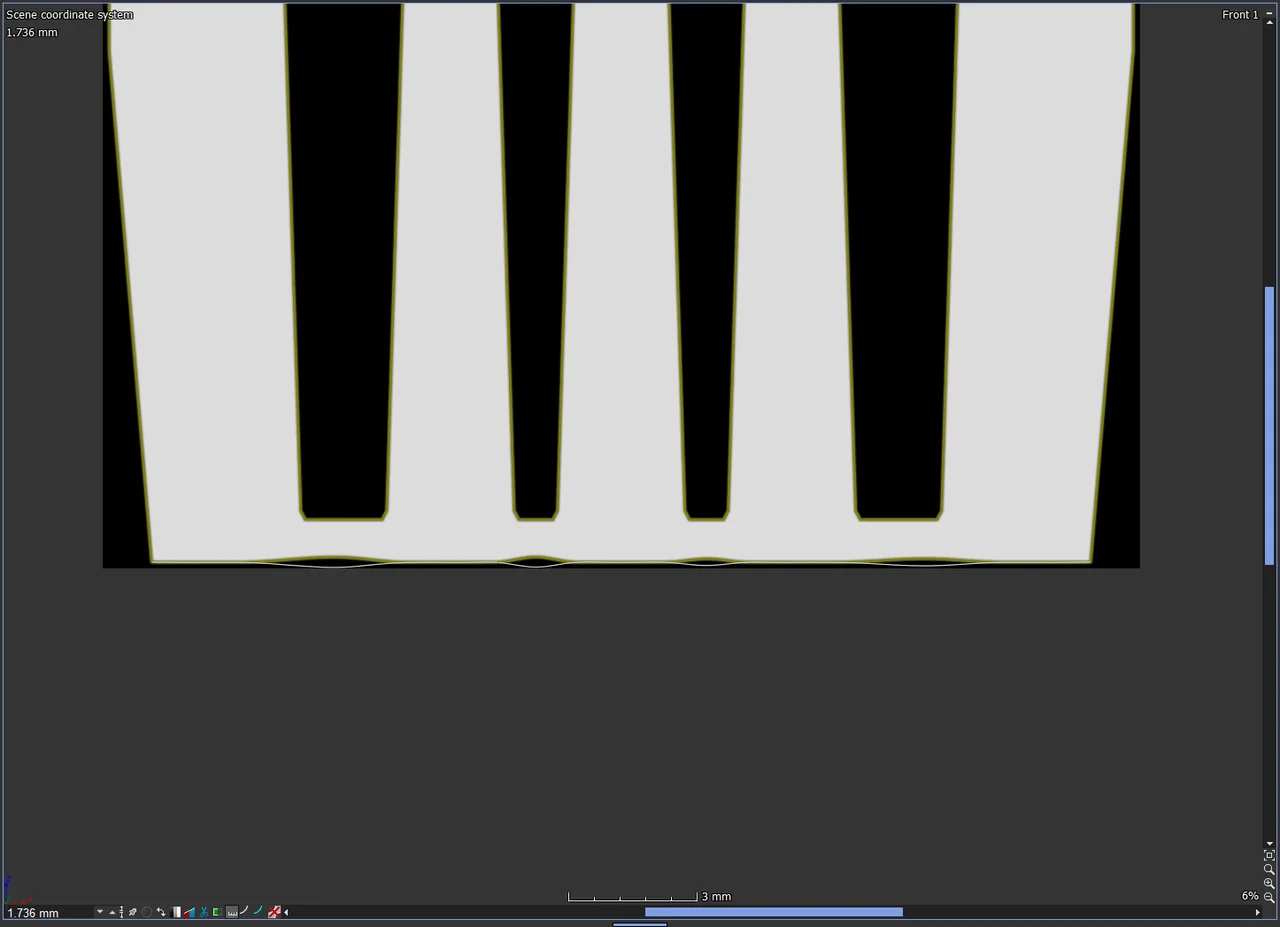

Oberflächenkompensation: Verzug kompensieren, auch bei 3D-Druckteilen

Werkzeugkompensation: Kompensierte Werkzeugbereiche können in ein CAD-System exportiert werden