Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Contrôle de qualité pour pièces coulées

À l’aide de la tomographie industrielle assistée par ordinateur

La coulée de métaux dans des scénarios industriels

La coulée sous toutes ses formes existe depuis des milliers d’années, mais elle n’est en aucun cas dépassée. Grâce aux améliorations constantes apportées au processus de coulée et aux matériaux utilisés, la coulée des métaux a réussi à rester sans alternative lorsqu’il s’agit de produire de manière fiable de grandes quantités de pièces métalliques aux géométries complexes.

La fonderie moderne couvre tout le spectre, du très grand au très petit, du lourd au léger, des pièces solides aux pièces à structures internes complexes. Ceci, combiné à une vitesse permettant la production de masse, a conduit à l’utilisation généralisée de ce procédé métallurgique. Les exemples incluent le secteur de l’automobile, où il est utilisé pour le groupe motopropulseur et de plus en plus également pour les composants structurels, ainsi que le secteur aérospatial, où les aubes de turbines sont une application courante.

Le défi : gestion de la qualité des pièces coulées

Beaucoup des problèmes affectant la qualité de la pièce coulée sont inhérents au processus de coulée lui-même. Des pores peuvent se former lors du refroidissement en raison des changements dans le volume du matériau. En fonction de la vitesse de refroidissement, le gaz faisant partie de la masse fondue peut être piégé dans la pièce et provoquer une porosité. Des inclusions peuvent être causées par des particules se détachant du noyau ou du moule ou par des sous-produits chimiques résultant de réactions avec le revêtement du moule. La géométrie de la pièce elle-même risque d’être altérée par des effets de refroidissement entraînant un retrait, un gauchissement, des déchirures ou fissures dans le matériau. Des particules peuvent s’accumuler sur le revêtement du moule, entraînant des changements dimensionnels au fil du temps.

Souvent, il n’est pas possible d’éviter complètement ces défauts de coulée, mais ils peuvent être surveillés pour éviter qu’ils ne se produisent à des endroits critiques pour la fonctionnalité d’une pièce. La vitesse et le point d’entrée de la masse fondue peuvent être modifiés pour que la porosité se produise à un autre endroit, et le comportement de refroidissement ayant un effet sur le gauchissement et le retrait peut être modifié en contrôlant la température du moule ou en modifiant les conditions environnementales. Une fois le bon équilibre trouvé, il est important de surveiller en permanence le processus et les pièces produites. Il est important de détecter très tôt les changements de qualité dus à l’usure, toute différence minime dans le matériau ou des influences environnementales. Cela permet de prendre des contre-mesures avant de produire des pièces qui seront rejetées.

De nombreuses méthodes d’inspection telles que les ultrasons, la mesure tactile ou la radiographie 2D ne peuvent révéler que certains de ces problèmes. Les données tomographiques, en revanche, peuvent fournir une vue complète de la pièce en raison de leur capacité à représenter avec précision les surfaces et les structures internes. Et même si, au début d’un processus de production, les simulations peuvent aider à se faire une première idée du résultat, il sera indispensable de tester et inspecter la pièce finie.

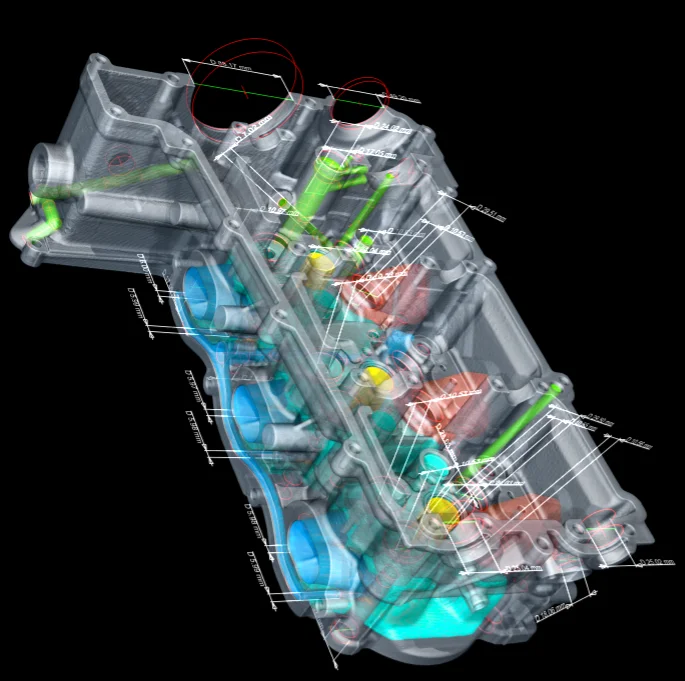

Une pièce coulée avec spécification des dimensions

La solution Volume Graphics : inspection complète de la géométrie et la porosité

Les images radiographiques fournissent une multitude de données qu’il faut comprendre. Avec Volume Graphics VGSTUDIO MAX et le progiciel « Cast & Mold » vous disposez des bons outils pour cette tâche.

Ce progiciel contient toutes les fonctionnalités nécessaires pour l’assurance qualité basée sur la tomographie tout au long du cycle de vie des composants coulés. Des fonctions largement utilisées pour la détection de défauts, l’analyse d’épaisseur de paroi et la comparaison théorique/réel permettent une détection fiable des défauts de coulée tels que la porosité, les inclusions, le rétrécissement ou le gauchissement. Le module Mesure de coordonnées inclus vous permet d’ajuster des éléments géométriques et de spécifier les dimensions et tolérances géométriques, offrant donc toutes les fonctionnalités d’une machine à mesurer tridimensionnelle et plus encore. Les analyses P201 et P202, utilisées dans l’industrie automobile, sont disponibles en option.

Des options de visualisation avancées et des rapports personnalisables permettent de créer des contrôles peu compliqués d’échantillons initiaux au début de la production d’une pièce. À l’aide de plans d’analyse et de mesure réutilisables, vous pouvez générer des résultats reproductibles et comparables pour différentes images radiographiques et pièces à tout moment du cycle de vie d’un produit.

Toutes ces opérations manuelles de contrôle qualité peuvent être transformées facilement en un processus semi-automatique ou entièrement automatique. Le processus automatisé peut être lié via des formats de fichier standard à des systèmes externes tels que des logiciels statistiques, ERP ou MES.

Avantages

Avec les logiciels Volume Graphics, vous disposez d’un outil complet et éprouvé fournissant des résultats révélateurs :

Éprouvé

- Détection fiable des défauts critiques de coulée (pores, fissures) même avec une qualité de données médiocre

- Expérimenté par des centaines d’utilisateurs dans la coulée des métaux et le moulage par injection

- Mise en œuvre de la directive VDG/BDG P201/P202 adoptée par Volkswagen

- Interfaces avec les principales applications de simulation de coulée pour valider les porosités simulées

Révélateur

- Filtrage personnalisé des défauts pertinents, par ex. par taille, forme ou distance à la surface

- Adaptation des critères de tolérancement en fonction des différentes zones du composant

- Calcul de la taille des défauts par rapport à l’épaisseur locale de la paroi

- Usinage virtuel pour déterminer la porosité de surface de la pièce usinée

- Simulation de contrainte basée directement sur les données CT pour vérifier l’effet de la porosité sur les propriétés mécaniques

Complet

- Fonctionnalités complètes réunissant la détection de défauts, l’analyse d’épaisseur de paroi, le tolérancement géométrique et la correction de la cavité du moule en un seul logiciel

- Enchaînement fluide de tous les processus : des analyses manuelles et semi-automatiques en laboratoire jusqu’au contrôle de qualité entièrement automatisé en production, y compris, en option, la révision manuelle par l’opérateur.