Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Qualité - moulage par injection et plasturgie

À l’aide de la tomographie industrielle assistée par ordinateur

Contrôle de qualité dans le moulage par injection et la plasturgie

Le moulage par injection se prête d’une manière inégalée à produire très rapidement un grand nombre de pièces complexes en plastique d’une qualité exceptionnelle. C’est pourquoi, depuis des décennies, le moulage par injection est le premier choix pour produire des pièces durables en grands volumes. À mesure que les volumes augmentent, la concurrence augmente également. Pour rester compétitif, un fabricant doit répondre aux nombreuses et difficiles exigences en matières de qualité de ses produits.

Le défi

Les défauts typiques que l’on retrouve dans les pièces moulées par injection comprennent : les poches d’air, la porosité, les retassures, les lignes de soudure, la déformation et les mauvaises orientations des fibres. Un bon exemple est celui des connecteurs automobiles où la complexité augmente, les tolérances sont de plus en plus serrées et l’objectif est une production zéro défaut. Le moulage par injection assisté par gaz et la miniaturisation conduisent à des composants difficiles à inspecter avec les méthodes traditionnelles.

La solution Volume Graphics : utilisation de la tomographie assisté par ordinateur dans la fabrication de pièces plastiques

La mesure par tomographie permet de manière unique d’analyser la qualité d’une pièce dans son intégralité. La mesure ne s’arrête pas aux données de surface de géométries facilement accessibles, ce que permettent également les machines à mesurer tridimensionnelles (MMT) ou les scanners optiques. La tomographie fournit des informations approfondies sur la qualité d’une pièce en vous permettant de détecter et d’analyser les défauts de moulage par injection et de mesurer toutes les dimensions, même à l’intérieur des pièces. Les caractéristiques de surface telles que la couleur, la transparence ou la réflectivité ne posent aucun problème aux scanners CT. La mesure complète d’un objet vous offre la voie la plus rapide de la conception à la fabrication.

Les logiciels Volume Graphics prennent en charge toutes les phases du moulage par injection, de la conception de la pièce et la simulation du processus jusqu’à l’inspection en ligne. Les analyses dimensionnelles de modèles de simulation peuvent aider à trouver le meilleur jeu de paramètres pour le premier moule. Il est non seulement possible de mesurer les dimensions et la forme des échantillons initiaux, mais aussi de qualifier et de quantifier les défauts de moulage par injection tels que la porosité et les inclusions ainsi que l’orientation et le taux volumique des fibres. Les résultats des analyses de fibres et de porosité peuvent être mappés aux maillages volumiques PATRAN ® et NASTRAN ® pour être échangés avec des solutions de simulation telles que Digimat.

Notre module « Correction de la géométrie de fabrication » relie le service de métrologie au fabricant de moules, permettant d’identifier facilement le gauchissement des pièces et d’exporter la géométrie compensée pour corriger le moule. Enfin, tous les paramètres tels que les dimensions, l’épaisseur de paroi, les tolérances de forme et de position, la porosité et les inclusions peuvent être évalués par notre solution VGinLINE pour assurer une production 24/7. Volume Graphics connecte de manière unique les données CAO et PMI à la simulation et à la construction d’outils.

Avantages

Les fonctionnalités complètes des logiciels Volume Graphics répondent à toutes les exigences de votre travail quotidien :

Précis

- Fonction unique de détermination de surface, localement adaptative et avec une précision sous-voxellique vérifiée dans de nombreuses études

- Représentation de la surface sur les données CT – sans perte de précision par conversion en un maillage de surface

- Ajustement des éléments géométriques dans les données CT vérifié par PTB et NIST

Complet

- Fonctionnalités complètes réunissant les tâches de métrologie, la correction de la cavité du moule, l’analyse des matériaux composites à fibres et la détection de défauts en un seul logiciel

- Mesure de géométries et défauts internes et externes, sans avoir recours à des sprays ou étiquettes

- Mesure des pièces monomatériaux, multimatériaux et même des assemblages

- Traitement de nuages de points, de maillages et de données voxel

Connectée

- Importation de plans de mesure avec PMI directement à partir de modèles CAO

- Flux de travail de correction d’outils entièrement numérique entre la conception, la métrologie et la construction d’outils.

- Mappage de l’orientation et du taux volumique des fibres aux maillages volumiques existants pour simulation FEM ou validation des simulations de moulage

- Communication avec des systèmes qualité externes via la fonction de rapports

Les solutions Volume Graphics en détail

Mesure de coordonnées

Le gauchissement et le retrait des pièces plastiques moulées par injection doivent être mesurés pendant la phase de conception et de fabrication. Le tolérancement dimensionnel et géométrique peut être entièrement automatisé et les résultats seront communiqués à l’aide de rapports personnalisables.

Plusieurs méthodes d’alignement sont possibles : RPS, 3-2-1, séquentiel, meilleur ajustement et ajustement basé sur caractéristiques. Des tracés matriciels en 2D et des graphiques en 3D codés par couleur offrent une vue d’ensemble facile à comprendre, prenant également en charge des annotations manuelles ou basées sur des règles.

Tous les types d’analyses géométriques sont pris en charge. Les modèles de mesure sont universels et peuvent être appliqués aux données CAO et CT ainsi qu’aux maillages résultant d’une simulation de moulage ou d’une mesure optique. La communication en aval est prise en charge par des visionneuses gratuites et des rapports Excel entièrement personnalisables.

Hirschmann Automotive utilise VGSTUDIO MAX pour mesurer ses connecteurs avec leurs 1 200 caractéristiques de mesure

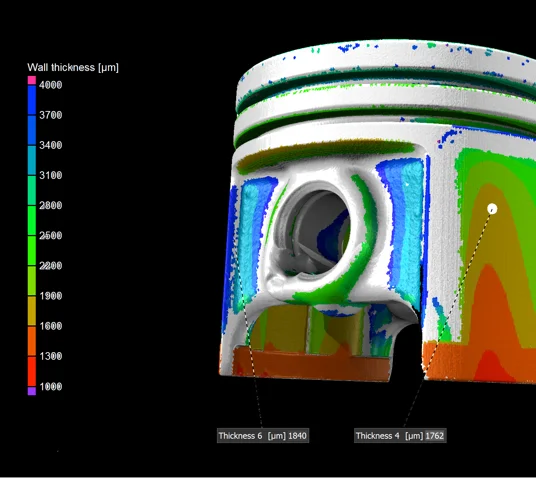

Analyse d’épaisseur de paroi

L’épaisseur d’une paroi influe sur le comportement du front d’écoulement et sur l’homogénéité de la répartition de la température dans la pièce pendant le remplissage et le refroidissement. Une analyse approfondie de l’épaisseur réelle de la paroi permet de mieux comprendre les problèmes pouvant entraîner un gauchissement.

Volume Graphics propose deux options pour la mesure de l’épaisseur de la paroi :

- Le calcul basé sur la direction pour déterminer la distance entre les parois opposées, une méthode avec peu de tolérance pour les écarts angulaires.

- Le calcul basé sur des sphères, qui consiste à remplir le volume avec des sphères de taille maximale et convient aux géométries complexes.

VGSTUDIO MAX visualise l’épaisseur de la paroi en code couleur, directement sur la surface du piston

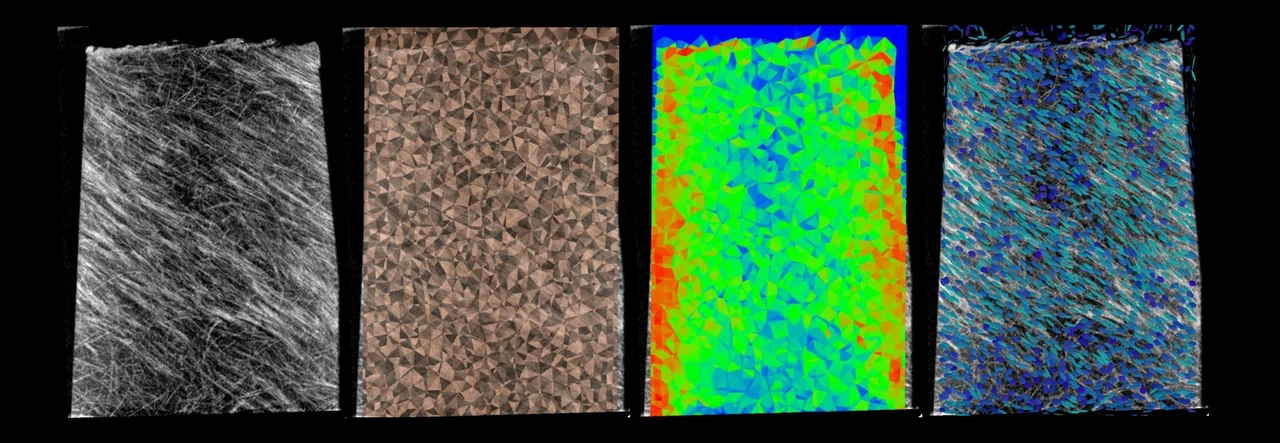

Analyse de porosité et d’inclusions

Le front d’écoulement peut piéger l’air, ce qui entraîne la formation de pores, et les matériaux brûlés ou contaminés peuvent provoquer des inclusions dans les pièces moulées par injection.

L’analyse de porosité/d’inclusions localise les pores, les trous et les inclusions, documente des informations détaillées sur leur ampleur et fournit des statistiques. La moyenne de porosité mesurée peut être importée dans un maillage existant au format PATRAN ® ou NASTRAN ® afin de le comparer avec les résultats d’une simulation de moulage par injection ou pour une utilisation dans des simulations FEM. Les analyses peuvent également être exportées vers MAGMASOFT ® en tant que fichier .emv.

L’analyse de porosité/d’inclusions localise les pores, les trous et les inclusions

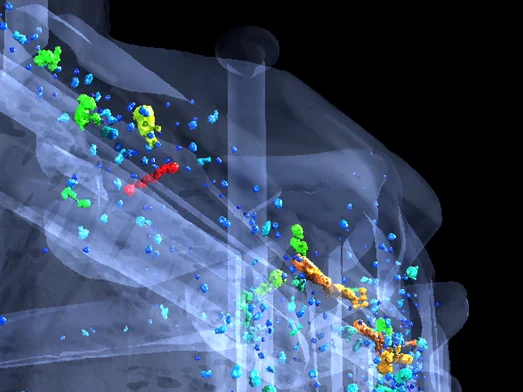

Analyse des fibres

Dans le moulage par injection de matériaux composites renforcés de fibres, il est important de contrôler l’orientation des fibres, qui déterminent les propriétés mécaniques d’un composant. L’orientation et le taux volumique des fibres peuvent être tirés des données CT et mappés aux maillages volumiques disponibles au format PATRAN ® ou NASTRAN ® – soit pour l’utilisation directe des données dans une simulation FEM ou pour valider les résultats de simulations de moulage par rapport à la répartition des fibres. Un format dédié à l’exportation vers Digimat® est disponible.

VGSTUDIO MAX montre clairement l’orientation des fibres dans les pales de rotor en plastique composite léger renforcé de fibres

Optimisation d’outils

Les pièces moulées par injection se contractent et se déforment sous l’effet de la répartition de la chaleur et des caractéristiques de refroidissement.

Le module Correction de la géométrie de fabrication permet d’analyser les écarts afin d’en déterminer les surfaces compensées pour le fabricant de moules. En ajoutant les écarts compensés relatifs au gauchissement aux écarts dus au retrait, vous pouvez utiliser le résultat pour modifier et optimiser le moule avec un minimum d’effort. Le contrôle de la qualité comprend une analyse de l’angle de dépouille et de la courbure. Le logiciel est également capable de reconstruire des surfaces en enveloppant, par rétraction, le jeu de données modélisé.

Le module Correction de la géométrie de fabrication crée un flux de travail numérique et facilite la communication entre les services conception, essais, assurance qualité et fabrication.

Le module Correction de la géométrie de fabrication vous permet de visualiser vos résultats à l’aide de codes couleur qui vous indiquent les écarts de la pièce fabriquée par rapport au modèle cible

Produits connexes

Informations supplémentaires

- Using the local fiber orientation and fiber to volume fraction in μCT data to improve the simulated failure location and strain at break of Long Fiber Thermoplastic (LFT) parts (document technique, Conférence Asie-Pacifique sur les essais non destructifs 2017)

- Using the local fiber orientation and fiber to volume fraction in μCT data to improve the simulated failure location and strain at break of Long Fiber Thermoplastic (LFT) parts (présentation)