Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Découvrir les nouveautés de VGSTUDIO MAX

Découvrez les nouvelles fonctionnalités intéressantes de la version 3.3 (à partir de décembre 2019, version 3.3.3)

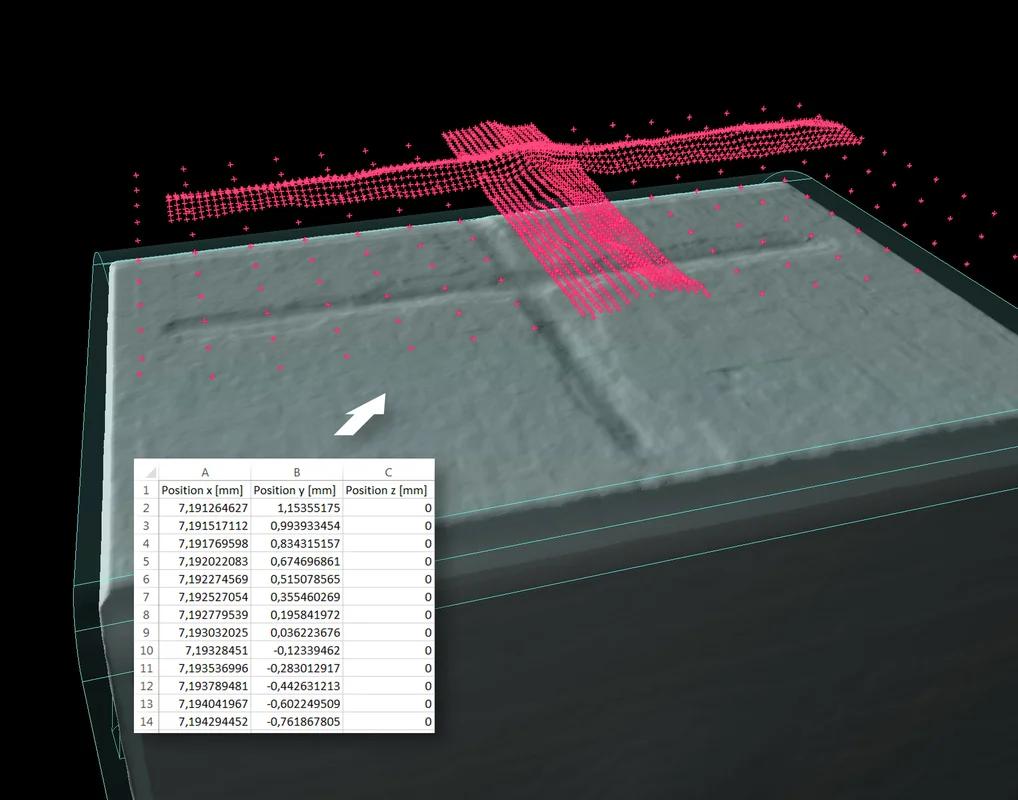

Importer, compenser et exporter des points spécifiques (Nouvelle fonction dans 3.3.3)

Le module Correction de la géométrie de fabrication vous permet maintenant d’importer, de compenser et d’exporter des points spécifiques. En utilisant des points spécifiques au lieu de points d’ajustement arbitraires, vous pouvez mettre à jour automatiquement les constructions paramétriques dans les systèmes CAO sur la base de ces points spécifiques.

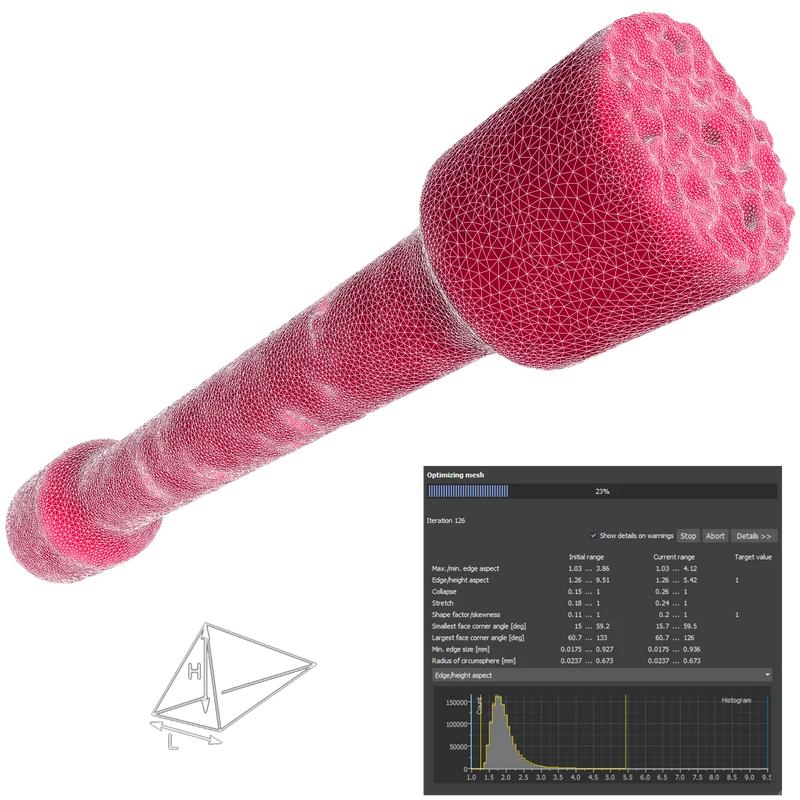

Définir des paramètres cibles supplémentaires pour l’optimisation de maillage (Nouvelle fonction dans 3.3.3)

Lorsque vous créez des maillages volumiques, vous pouvez désormais définir des paramètres cibles supplémentaires pour l’optimisation de maillage, vous permettant de contrôler et améliorer la qualité du maillage selon les exigences spécifiques de qualité des éléments. Cela vous permet d’optimiser la qualité d’un tétraèdre sur la base de certains critères de qualité d’un élément lorsque vous créez des maillages tétraédriques de haute qualité. Vous pouvez choisir un ou plusieurs des critères suivants : rapport des bords max/min, rapport bord/hauteur, réduire, étirement, facteur de forme, plus petit angle de la face triangulaire, plus grand angle de la face triangulaire et taille de bord minimale.

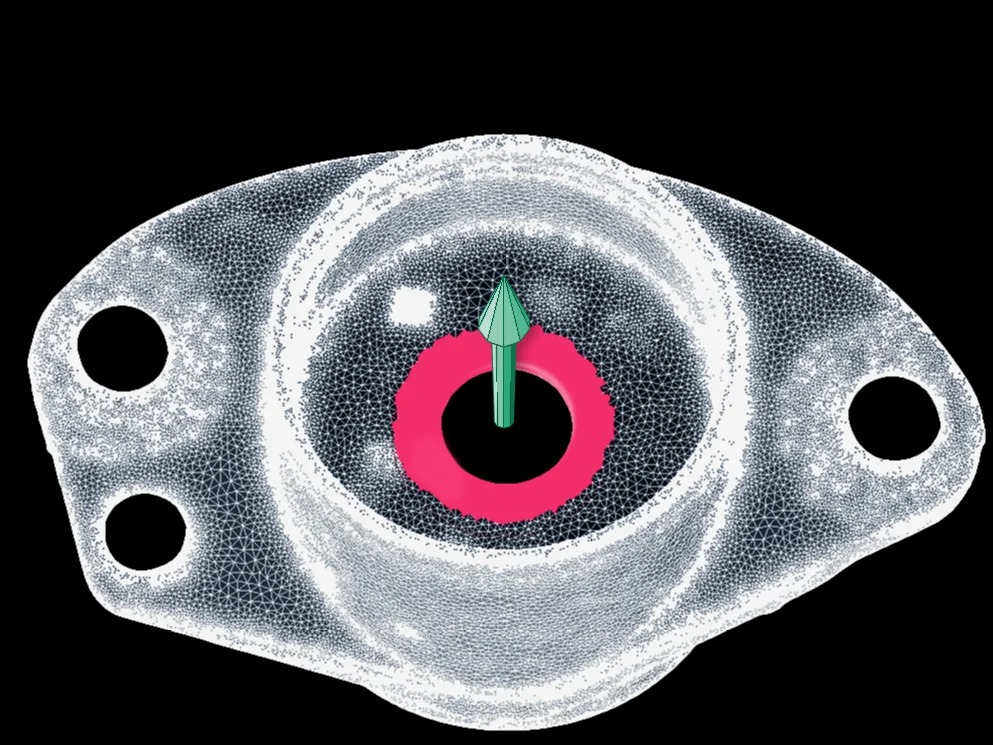

Définir des ensembles d’entités pour les conditions aux limites (Nouvelle fonction dans 3.3.3)

Lorsque vous créez des maillages volumiques, vous pouvez désormais utiliser des zones d’intérêt (ZdI) pour définir des ensembles d’entités pour les conditions aux limites directement sur des données tomographiques. Cela vous garantit un haut degré de précision géométrique et réduit la perte éventuelle d’informations géométriques lors de leur exportation vers un logiciel de simulation FEM tiers permettant d’appliquer de la charge, des fixations ou du contact aux zones définies. En vous appuyant sur l’outil ZdI confortable et habituel de VGSTUDIO MAX, vous pouvez compter sur un flux de travail efficace.

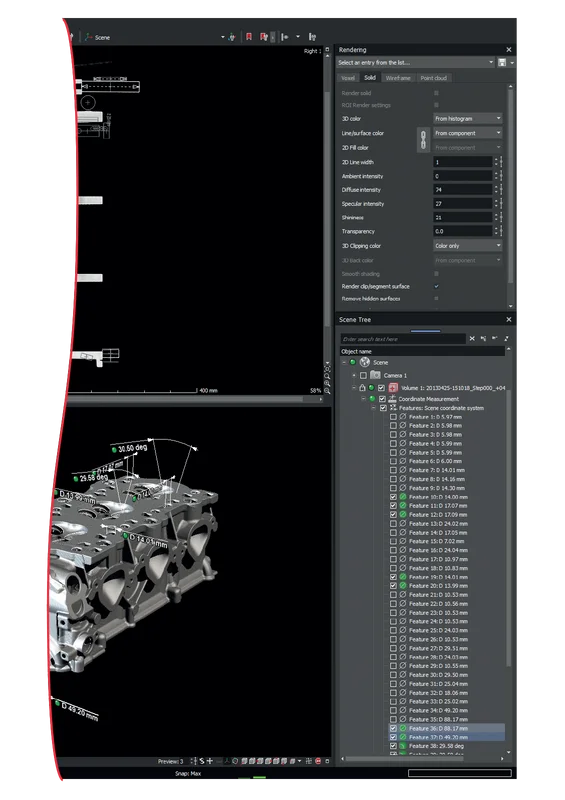

Interface utilisateur raffinée

Une nouvelle interface utilisateur simplifiée et raffinée dans toutes les applications constitue le changement le plus évident dans la version 3.3. Une meilleure visibilité des symboles et des textes rend chaque tâche du programme encore plus simple.

Performance améliorée

Dès que vous utilisez la version 3.3, vous vous rendrez compte à quel point l’application est plus réactive et à quel point certains processus sont plus rapides. Les améliorations se manifestent dans les tâches du quotidien telles que l’ouverture de gros fichiers .vgl, l’importation d’images de projection, le rendu et la navigation dans les vues 2D et 3D, les actions de copier-coller dans l’arborescence de scène et la sauvegarde automatique.

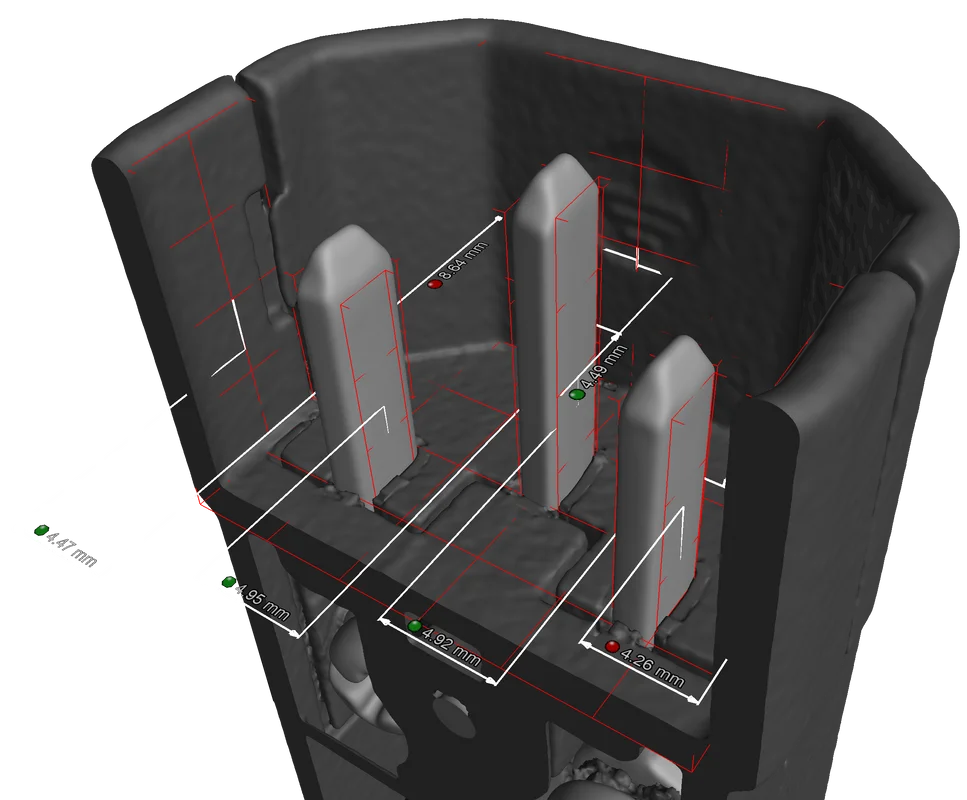

Détermination de surface multimatériaux

Un nouveau mode de détermination de surface localement adaptative permet de déterminer simultanément les surfaces de plusieurs matériaux dans un volume, résultant en un composant par matériau. Le tolérancement dimensionnel et géométrique d’objets multimatériaux tels que la position des broches métalliques d’un connecteur par rapport au boîtier en plastique devient ainsi un jeu d’enfants. Ce mode simplifie en plus la segmentation des objets multimatériaux.

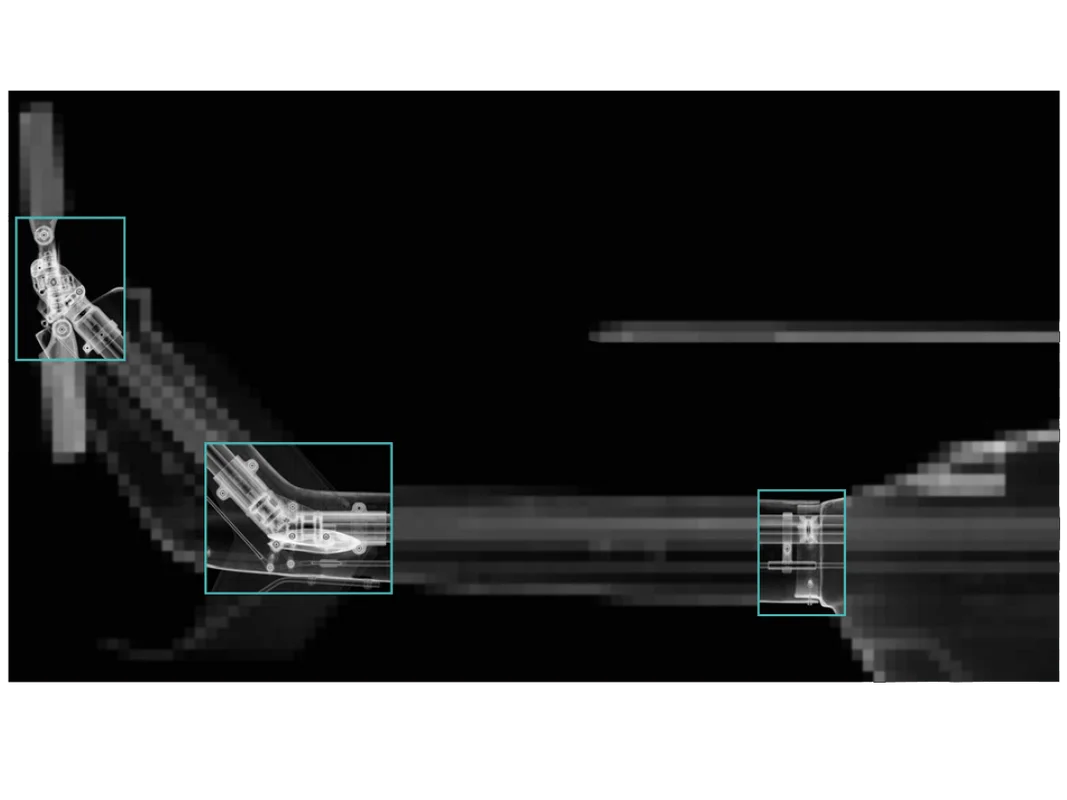

Reconstruction multi-ZdI

Avec la reconstruction multi-ZdI, vous pouvez désormais reconstruire plusieurs zones d’intérêt pertinentes pour votre tâche d’inspection en une seule fois, manuellement ou automatiquement. Vous définissez ces zones d’intérêt (ZdI), qui peuvent avoir une forme quelconque, dans un aperçu de volume à faible résolution. La reconstruction multi-ZdI permet de réduire les temps de reconstruction et la consommation de mémoire lors des inspections automatisées de plusieurs pièces dans un scan ou des inspections automatisées de composants électroniques à l’aide d’un scanner planaire avancé.

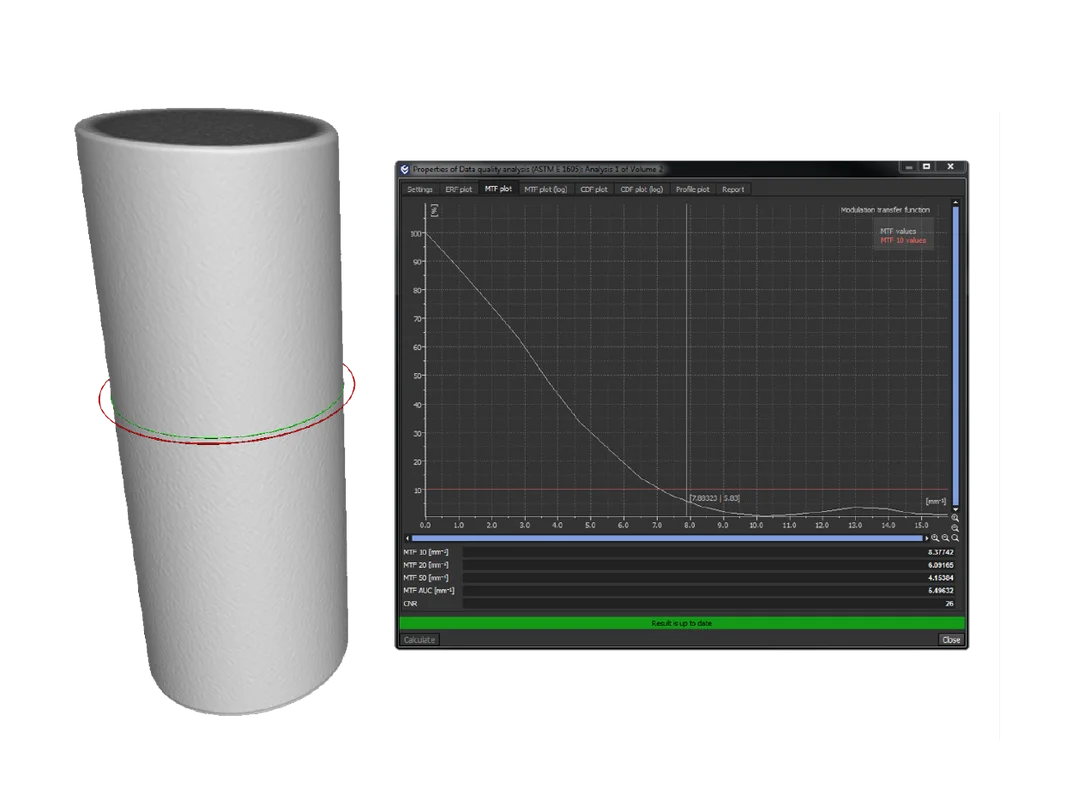

Analyse de la qualité des données

Surveillez dans la durée la qualité de vos données tomographiques directement dans VGSTUDIO MAX – basé sur la détermination de la fonction de transfert de modulation (MTF) et de la fonction de discrimination de contraste (CDF) à partir d’images tomographiques d’une barre cylindrique conformément à la norme ASTM E 1695 « Méthode d’essai standard pour mesurer la performance d’un système de tomographie par ordinateur (CT) ». L’analyse de la qualité des données permet de surveiller à long terme la qualité du scanner dans le même logiciel que celui utilisé pour vos mesures et analyses de défauts. Il est désormais également possible d’extraire des tranches 2D depuis un jeu de données 3D.

La détermination est basée sur l’examen de l’image tomodensitométrique d’un disque uniforme de matériau. La fonction de transfert de modulation (MTF) est une mesure de la netteté du bord tandis que la fonction de discrimination de contraste (CDF) est liée au rapport contraste sur bruit. Ces fonctions sont des facteurs décisifs pour la résolution structurelle du système CT. La variation de la qualité des données le long de l’axe de la tige cylindrique scannée peut être examinée en faisant varier la position de la section transversale circulaire pour laquelle les valeurs MTF et CDF sont déterminées.

Exportation de maillages colorés

Il est désormais possible d’exporter au format de fichier .ply ou .obj des maillages colorés générés à partir de volumes ou de zones d’intérêt, qui sont colorés en fonction des paramètres de rendu ou des résultats des analyses (comparaison théorique/réel, analyse d’épaisseur de paroi, analyse de analyse de porosité/d’inclusions). Utilisez-les pour visualiser des objets 3D dans des applications de réalité virtuelle ou augmentée, sur des appareils mobiles ou pour les imprimer en 3D.

Création avancée de surfaces représentatives

La création de surfaces représentatives (c.-à-d. surfaces moyennes) pour plusieurs objets volumiques identiques comprend désormais une option pour le minimum et le maximum de matière des surfaces. Cela vous fait gagner du temps lorsque vous tolérancez plusieurs pièces identiques telles que les cavités d’un moule, en tolérançant uniquement les surfaces minimale et maximale. Si ces surfaces respectent toutes les tolérances, cela s’applique également aux composants individuels.

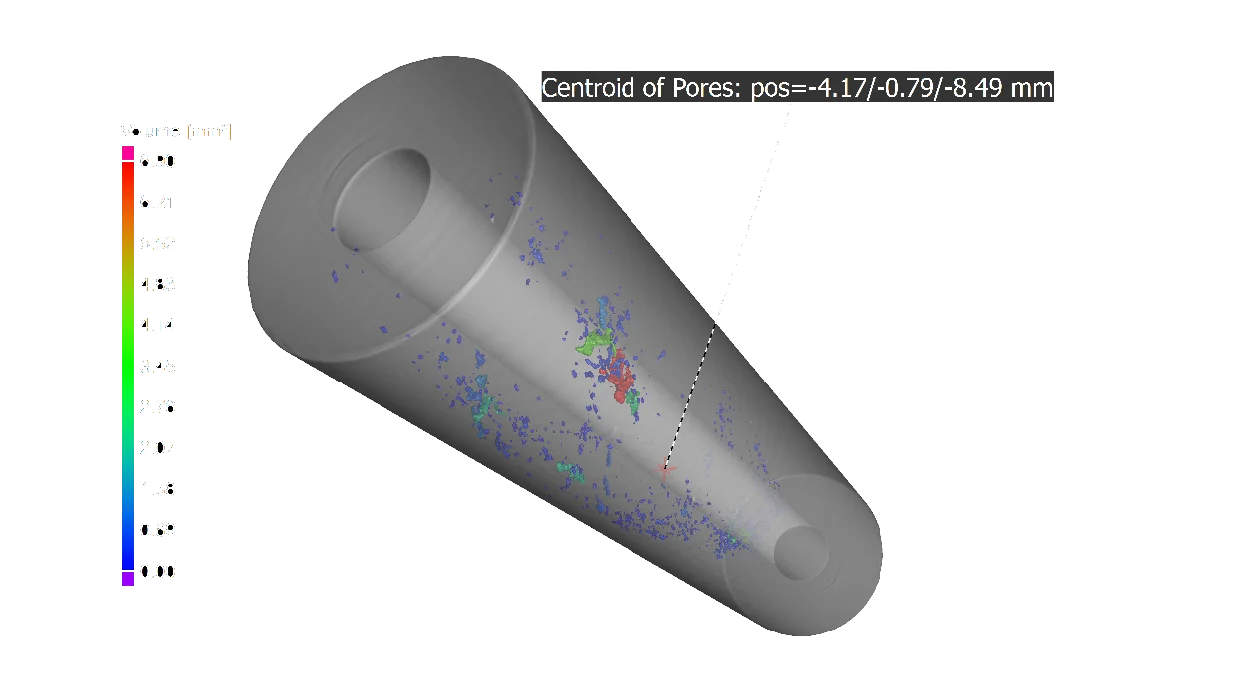

Centroïde de zones d’intérêt

En calculant le centroïde, c.-à-d. le centre géométrique d’une zone d’intérêt, vous pouvez réduire le temps nécessaire à l’évaluation d’éventuels déséquilibres mécaniques, résultant par exemple de la porosité des pièces en rotation. Le calcul peut être automatisé à l’aide de macros et la position du centroïde peut être tolérancée.

Mode de contraste relatif pour VGEasyPore

Dans le nouveau mode de contraste relatif de VGEasyPore, le contraste local minimal requis pour identifier une variation du niveau de gris en tant que pore est spécifié en pourcentage du niveau de gris local du matériau. Cela permet de détecter plus facilement des pores dans les composants à fortes variations de niveau de gris et de contraste résultant d’artéfacts de diffraction et de durcissement du faisceau. Il est également résistant à une remise à l’échelle des niveaux de gris. L’utilisateur peut choisir entre le nouveau mode de contraste relatif ou le mode de contraste absolu.

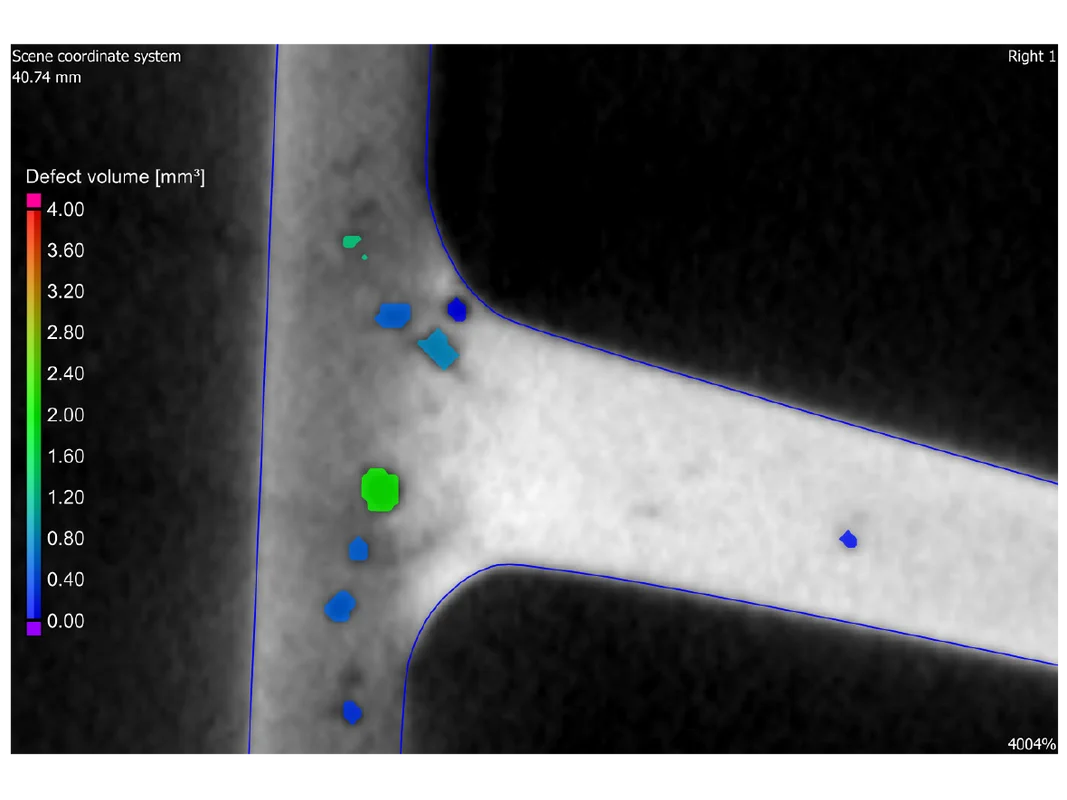

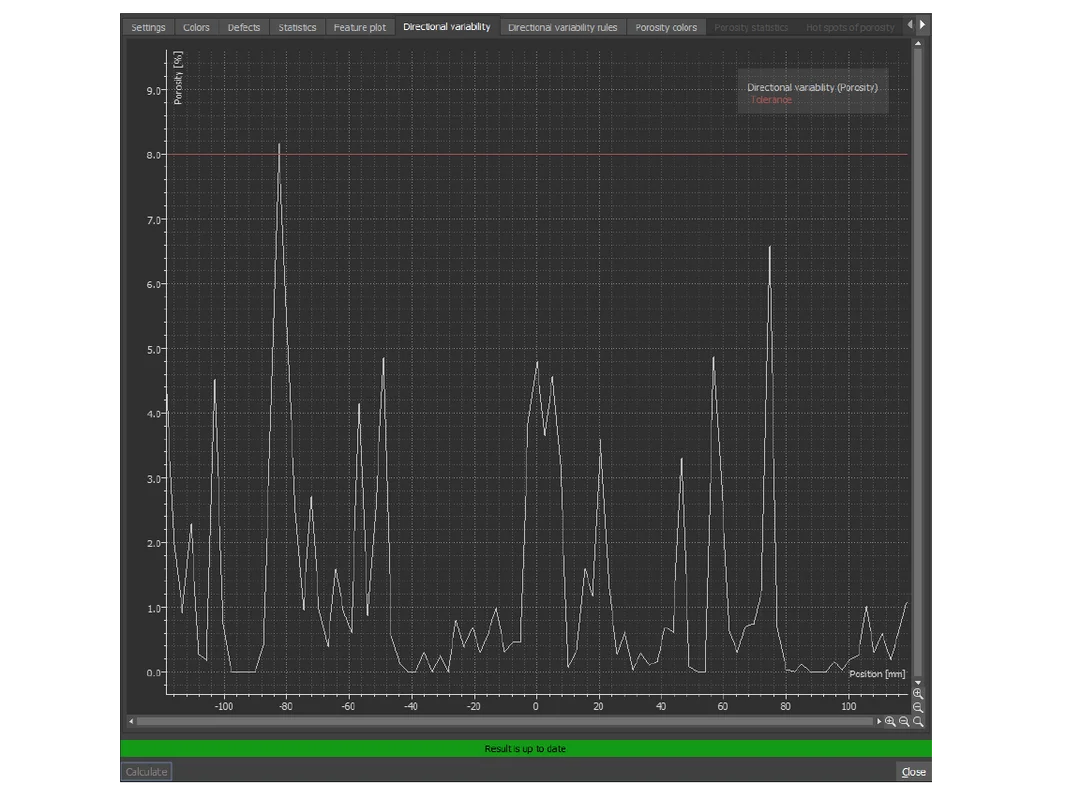

Tolérancement de la variabilité directionnelle

L’option de tolérancement de la variabilité directionnelle vous permet de tolérancer la porosité moyenne de couches d’épaisseur et de direction définies. Les images de couches hors tolérance peuvent être automatiquement intégrées au rapport. Cela vous aide à analyser couche par couche la porosité de composants imprimés en 3D ou l’effet de la porosité sur la résistance électrique ou thermique.

Exportation de données de porosité vers Digimat

L’interface entre VGSTUDIO MAX et Digimat a été étendue pour inclure également l’exportation d’informations sur la porosité à partir d’images CT vers Digimat, créant ainsi un flux de travail simple et efficace qui garantit l’importation directe des fichiers .csv exportés dans Digimat. Aucune configuration de l’exportation et aucun post-traitement des fichiers ne sont nécessaires. L’interface étendue vous permet de mapper statistiquement la microporosité sur un maillage volumique en calculant le niveau de porosité moyen de chaque cellule du maillage dans VGSTUDIO MAX, puis en l’exportant vers Digimat.

L’interface étendue entre VGSTUDIO MAX et Digimat vous permet d’étudier l’influence de la porosité sur les propriétés mécaniques des matériaux composites à fibres, que la porosité soit involontaire ou introduite intentionnellement, comme dans les processus de moulage par injection de mousse.

De plus, lors du mappage de données de fibres ou de porosité sur des maillages intégrés pour une exportation ultérieure vers un logiciel tiers pour la simulation structurelle, l’importation de fichiers NASTRAN ® en tant que maillages intégrés prend désormais en charge le format grand champ pour les éléments tétraédriques.

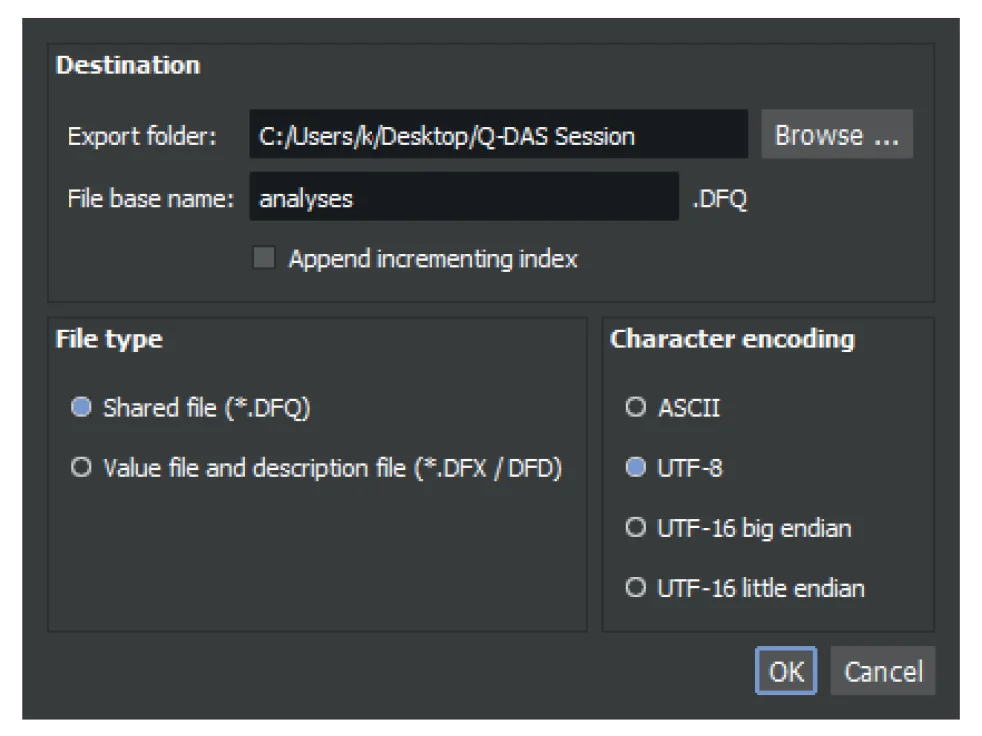

Exportation Q-DAS

Pour stocker de manière centralisée les résultats CT dans un logiciel de gestion de la qualité ou de contrôle statistique des processus, vous pouvez maintenant exporter les résultats détaillés de vos mesures dimensionnelles, du tolérancement de forme et de position et les résultats globaux des analyses (comparaison théorique/réel, analyse d’épaisseur de paroi, analyse de porosité/d’inclusions, analyse de matériaux composites à fibres) au format d’échange de données Q-DAS, largement utilisé.

Maillage de volume

Le nouveau module Maillage de volume vous permet de créer à partir de vos scans des maillages tétraédriques précis et de haute qualité pouvant être utilisés pour des simulations mécaniques, fluides, thermiques, électriques et d’autres simulations FEM dans un logiciel tiers. Il se base directement sur la détermination de surface* à l’échelle sous-voxellique pour un ou plusieurs matériaux dans vos composants scannés ou échantillons de matériaux; un maillage de surface intermédiaire n’est pas requis ce qui évite la perte de données géométriques.

Couvrant l’intégralité du flux de travail, allant de l’acquisition des images CT au maillage de volume, le logiciel génère des maillages de haute qualité, prêts à l’analyse. Pour chaque composant de matériau sélectionné, le logiciel crée un maillage tétraédrique avec des faces de tétraèdre congruentes et des nœuds partagés aux interfaces de matériau. La précision géométrique des maillages de volumes peut être adaptée de manière flexible pour chaque matériau, et il est possible de créer un maillage plus raffiné pour une zone d’intérêt particulière. La qualité du maillage peut être évaluée à l’aide de statistiques sur le nombre de tétraèdres, les paramètres de forme (rapports de forme, rapports de rayon, angles dièdres) et les tailles. Vous pouvez exporter les maillages de volumes générés au format .pat (PATRAN ®) ou .inp (Abaqus). Chaque cellule du maillage généré peut être chargée avec des données supplémentaires pouvant être requises pour la simulation, telles que l’orientation des fibres, le taux volumique des fibres, le taux volumique de porosité ** ou les niveaux de gris.

* Nécessite le module Mesure de coordonnées

** Nécessite les modules correspondants

Entrée dans les plans de contrôle dépendante des métadonnées

Il est désormais possible de faire dépendre des métadonnées les données d’entrée (analyses, objets de référence) pour certaines étapes des plans de contrôle. Utilisez pour vos plans de contrôle l’entrée dépendante des métadonnées en combinaison avec la nouvelle analyse OCR, par exemple pour l’inspection automatisée de composants moulés par injection ou coulés. Le logiciel détecte automatiquement les marqueurs de cavités dans les images CT et choisit les bons objets de référence et analyses pour la pièce en question.

Reconnaissance de texte dans les images CT

Avec la nouvelle option de reconnaissance optique de caractères (OCR), vous pouvez désormais extraire du texte tels que les identificateurs d’objet à partir d’images CT et stocker le texte reconnu dans les métadonnées. Cette fonction est utile, par exemple, pour détecter des marqueurs de cavités d’outils dans les images CT de composants moulés par injection ou coulés et choisir ensuite le bon objet de référence ou l’analyse appropriée dans les plans de contrôle VGinLINE pour une inspection automatisée en fonction de la cavité. Le texte reconnu améliore également la traçabilité des résultats jusqu’aux cavités d’outil en incluant les marqueurs de cavité dans les rapports.

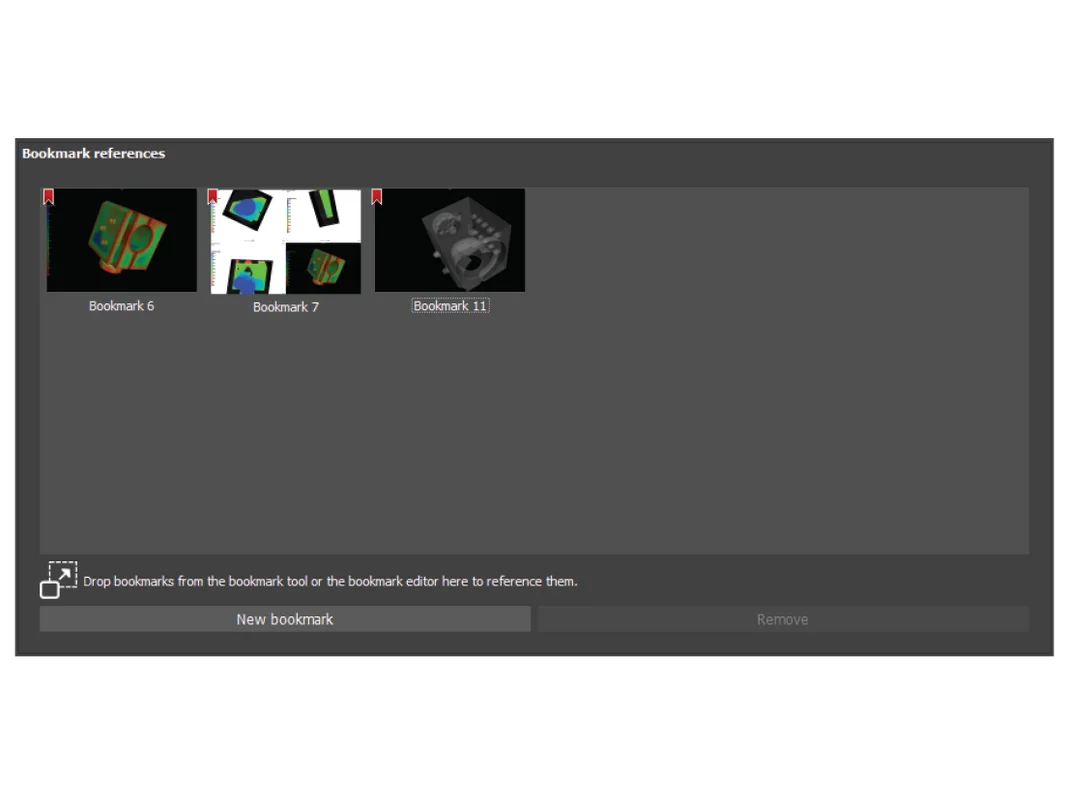

Intégration de signets dans les rapports

L’intégration de signets apporte plus de souplesse et un haut degré de reproductibilité aux rapports d’objets de niveau supérieur et d’analyses dans les scénarios d’automatisation. Les signets peuvent désormais être référencés par des volumes et d’autres objets de niveau supérieur, des analyses et des plans de mesure. Ils sont inclus au format .vgrf ainsi que dans les rapports associés dans Microsoft Excel (nécessite Microsoft Excel) et les rapports au format .pdf. Les signets pouvant être intégrés dans les rapports combinent une grande souplesse – car les vues 2D et 3D arbitraires peuvent être stockées en tant que signets – avec une grande reproductibilité pour les configurations automatisées – car les signets peuvent être stockés en tant que modèles pouvant être utilisés dans des flux de travail automatisés.

Licences flottantes continentales

Si votre entreprise possède plusieurs sites sur un même continent, vous pouvez désormais partager des licences sur ce même continent, ce qui augmente l’utilisation des capacités tout en simplifiant la gestion des licences. Les nouvelles licences flottantes continentales sont disponibles pour les Amériques, la région EMEA (Europe, Moyen-Orient et Afrique) et la région Asie-Pacifique.

Licences flottantes locales

Si votre entreprise compte plusieurs utilisateurs dans une même ville qui n’utilisent le logiciel pas tout le temps, vous pouvez désormais partager des licences dans cette ville, ce qui augmente l’utilisation des capacités tout en simplifiant la gestion des licences. Par rapport à une licence dongle, la nouvelle licence flottante locale vous épargne la nécessité de transporter le dongle et le risque de le perdre. Comparées aux licences flottantes précédentes, ces licences locales autorisent des instances parallèles, des fonctionnalités différentes pour chaque licence et leur emprunt pour une utilisation hors ligne pour une durée de 7 jours.

E/S de fichiers

- Vous pouvez maintenant utiliser le raccourci « Ctrl + Shift + G » pour enregistrer le contenu pertinent de la vue pendant que vous examinez une pièce manuellement. Cela permet de gagner du temps et réduit les interruptions dans votre flux de travail d’inspection. (Nouvelle fonction dans 3.3.3)

- Enregistrement plus rapide de gros fichiers .vgl – en plus du chargement plus rapide déjà introduit dans la version 3.3.0. Cela permet de gagner du temps lors du traitement de gros fichiers .vgl (par ex. lorsqu’un projet contient de grands modèles de mesure avec un grand nombre d’éléments géométriques et de fonctions, notamment des tolérances de forme libre, ou des analyses complexes avec un grand nombre de résultats). (Nouvelle fonction dans 3.3.1)

- Sauvegarde automatique plus rapide, résultant en un enregistrement automatique environ 10 fois plus rapide pour les gros fichiers .vgl

- Importation de fichiers CAO, de maillages et de nuages de points en les faisant simplement glisser dans la scène.

Reconstruction

- Nouvel importateur de projections permettant d’accélérer la reconstruction et de rendre l’application plus réactive lors de l’importation.

Visualisation et navigation

- Des objets de découpe cylindriques et coniques vous permettent de visualiser plus rapidement les objets à symétrie de rotation tels que les essieux, les batteries ou la tuyauterie. (Nouvelle fonction dans 3.3.1)

- Performances améliorées du rendu et de la navigation dans les vues 2D et 3D pour une réponse plus rapide et immédiate, par exemple, lors d’un zoom ou d’un défilement des tranches et lors de la rotation ou du déplacement d’un objet.

- Amélioration de l’interactivité et de la réactivité lors des sélections ou des actions copier-coller dans l’arborescence de scène, création d’annotations et sélections dans des tableaux lors de l’utilisation de projets comportant de nombreux objets dans l’arborescence de scène.

Éléments géométriques

- Nouvelle option permettant de créer des éléments CAO à partir de droites, cercles, lignes de forme libre et surfaces de forme libre.

Systèmes de référence

- Les références spécifiées pour les tolérances de profil sont désormais indépendantes du système de stockage de l’objet tolérancé.

Recalage

- Plus de convivialité dans le recalage grâce à l’uniformisation des boîtes de dialogue pour toutes les méthodes (de recalage).

- L’état de cadenas (déverrouillé, verrouillé ou verrouillé définitivement) d’objets de niveau supérieur créés (par ex. des maillages, objets CAO ou ZdI extraites) est désormais dérivé des objets source correspondants, ce qui vous permet d’éviter les erreurs dans les flux de travail automatisés.

Tolérancement dimensionnel et géométrique

- Les valeurs nominales et de tolérance des dimensions géométriques spécifiques au projet peuvent désormais être importées en tant que tableau .csv et affectées aux caractéristiques sur la base des noms de caractéristique. Cela fait gagner du temps par rapport à une saisie manuelle des valeurs nominales et de tolérance puisque les tableaux sont normalement mis à disposition par l’ingénieur concepteur ou dans un logiciel de création de bulles. (Nouvelle fonction dans 3.3.1)

Tolérancement géométrique

- Lors du tolérancement de surfaces de forme libre, il est désormais possible de visualiser en 2D et 3D les écarts entre les profils théoriques et les profils réels des surfaces. Cela se fait à l’aide de la fonction de comparaison théorique/réel, permettant d’interpréter de façon détaillée les résultat du tolérancement. Les positions du plus petit et du plus grand écart peuvent être copiées dans la comparaison théorique/réel et affichées sous forme d’annotations.

Correction de la géométrie de fabrication

- Le module Correction de la géométrie de fabrication propose une nouvelle option d’exportation de points compensés, ce qui constitue une alternative à la création et l’exportation de surfaces CAO compensées pour les surfaces de forme très complexe.

Analyse de structure de mousse

- Le module Analyse de structure de mousse pour VGSTUDIO MAX a été renommé en module Analyse de mousse/poudre afin de refléter son utilisation possible pour analyser la matière première utilisée dans l’impression 3D – la poudre – en ce qui concerne la taille et la forme des grains ainsi que l’éventuelle présence de défauts internes.

Toutes les analyses

- Les colonnes d’un tableau d’analyses peuvent maintenant être masquées ou affichées en un seul clic, ce que vous permet d’afficher seulement les informations d’intérêt et de réduire la quantité de données contenues dans les rapports standard (HTML, PDF) de manière facile et confortable. (Nouvelle fonction dans 3.3.3)

- En un seul clic, vous pouvez désormais mettre à jour même un nombre élevé d’analyses pour un objet, ce qui constitue un gain de temps énorme.

Création de rapports et traçabilité

- La création de rapports via Excel prend désormais en charge Microsoft Office 365 (32 bits). (Nouvelle fonction dans 3.3.3)

- Les métadonnées comprennent désormais les champs Temps de production et Numéro de cavité, améliorant ainsi la traçabilité et le filtrage, par exemple dans les rapports ou lors de leur exportation au format d’échange de données Q-DAS.

- Vous pouvez maintenant ajouter des superpositions de texte pour afficher les métadonnées dans des fenêtres 2D et 3D, non seulement les métadonnées des champs proposés par défaut, mais aussi celles des champs personnalisés des sections Composant, Scan et Fabricant de scanner. Cela augmente la traçabilité des captures d’écran et, lors de la visualisation de plusieurs scans similaires dans une scène, celui qui est actuellement affiché et analysé peut être identifié plus facilement.

- Pour analyser plusieurs fichiers de la même manière, les plans de contrôle VGinLINE dans VGSTUDIO MAX prennent désormais en charge plusieurs fichiers d’entrée qui seront traités l’un après l’autre. De cette manière, la lecture par lots, qui auparavant ne fonctionnait qu’avec des macros, est désormais également disponible pour les plans de contrôle VGinLINE plus puissants dans VGSTUDIO MAX. Les résultats peuvent être stockés dans le même dossier ou dans des sous-dossiers individuels.

Macros

- La création de fichiers CAO à partir d’éléments géométriques peut désormais être enregistrée dans une macro.

- L’exportation de transformations peut désormais être enregistrée dans une macro.

Volume Graphics GmbH

Speyerer Straße 4-6

69115 Heidelberg

Allemagne

Tél. : +49 6221 73920 60

Fax : +49 6221 73920 88

Demandes de renseignements :

sales@volumegraphics.com

Sous réserve de modifications et d’erreurs.